Antecedentes

Para poder comprender los cambios en materia tecnológica y el desarrollo de nuevas

ingenierías en materia de manufactura es necesario comprender, primero, el contexto en el

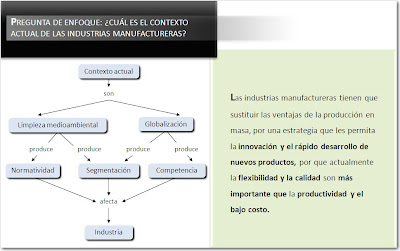

cual se encuentran enmarcadas. Siendo posible identificar al menos dos importantes variables

la globalización y los aspectos medioambientales.

La globalización es un proceso de creciente internacionalización del capital financiero,

industrial y comercial que provoca nuevas relaciones políticas internacionales y el surgimiento

de nuevos procesos productivos, distributivos y de consumo no localizado geográficamente, así

como una expansión y un uso intensivo de la tecnología sin precedentes.

Con la globalización del mercado, la competencia entre empresas de manufactura se

ha visto incrementada considerablemente, en cuanto que esto implica el aumento de la

vinculación, la expansión y la creciente interdependencia de todas las sociedades entre sí,

promovida por el aumento de los flujos económicos, financieros y comunicacionales.

Sin embargo, “El predominio de mercados muy dinámicos y fragmentados se explica,

no sólo por el entorno global que favorece a la gran empresa y que está llevando la

competencia a niveles desmedidos, sino también por el surgimiento de diversas demandas

vinculadas al cuidado ambiental” (Owen 2008, p.115)

En México, así como en la mayoría de los países, el instrumento más usual para el

control de la contaminación ambiental ha sido, de acuerdo con Rhys Owen, “el establecimiento

y la aplicación de normas y castigos” (Owen 2008, p.24) casi desde el inicio de sus políticas

ambientales. La norma ambiental es un instrumento de regulación directa, con mayor

aplicación que otros instrumentos de regulación indirecta (impuestos, subsidios, permisos

comerciales, créditos preferenciales, programas voluntarios, etc.)

Las autoridades públicas establecen ciertos límites para la cantidad y calidad de las

emisiones y descargas, y los incorporan al sistema legal; luego vigilan el cumplimiento de estos

límites y aplican sanciones a quienes los infringen.

De esta forma queda integrado aunque de forma un poco general el contexto en el que

se ve inmersa la industria moderna

3 Industria manufacturera y ciclo de vida

3.1 Definición y clasificación de la industria manufacturera.

Las industrias manufactureras son empresas y organizaciones que producen o

abastecen bienes y servicios. Pueden clasificarse como primarias, secundarias o terciarias.

Las industrias primarias son aquellas que cultivan y explotan los recursos naturales,

tales como la agricultura y la minería. Las industrias secundarias adquieren los productos de

las industrias primarias y los convierten en bienes de consumo o de capital. La actividad

principal de las industrias en esta categoría es la manufactura, incluyendo también la

construcción y las instalaciones para la producción de energía. Las industrias terciarias constituyen el sector de servicios de la economía.

3.2 Manufactura utilidad y definición

La palabra manufactura se deriva del latín manu (mano) y factus (hecho) que significa

“hecho a mano”; sin embargo, en el sentido moderno la palabra “manufactura involucra la

fabricación de productos a partir de materias primas mediante varios procesos, maquinarias y

operaciones, a través de un plan bien organizado para cada actividad requerida”. (Serope

2002, P.3)

La manufactura como campo de estudio en el contexto moderno, puede definirse de

dos maneras una tecnológica y la otra económica.

Tecnológicamente: “es la aplicación de procesos químicos y físicos que alteran la geometría,

las propiedades, o el aspecto de un determinado material para elaborar partes o productos

terminados; la manufactura incluye también el ensamble de partes múltiples para fabricar

productos terminados. Los procesos para realizar la manufactura involucran una combinación de

máquinas, herramientas, energía y trabajo manual. La manufactura se realiza casi siempre como

una sucesión de operaciones. Cada una de ellas lleva al material cada vez más cerca del estado

final deseado” (Groover 1997, p.3)

Económica: “es la transformación de materiales en artículos de mayor valor, a través

de una o más operaciones o procesos de ensamble” (Groover 1997, p.3)

El punto clave es que la manufactura agrega valor al material original cambiando su

forma o propiedades o al combinarlo con otros materiales previamente alterados en forma

similar. Esta es la razón por la cual el material original se vuelve más valioso mediante las

operaciones de manufactura que se ejecutan sobre él.

O dicho de otra manera, cuando un tronco es convertido en listones, tiras, tablas,

tablones o polines de madera lo que se hizo fue agregarle valor; si además juntamos todas las

virutas y desperdicios de madera y creamos paneles de aglomerado, lo que se hicimos fue

agregarle valor, y aún más, cuando con esos aglomerados se construyen los muebles de una

oficina lo que fin de cuentas conseguimos fue agregarles todavía más valor.

3.3 Ciclo de vida del producto (PLM, Product Lifecycle Management) e ingeniería

concurrente

Agregarle valor a un material requiere una serie de procesos distribuidos a lo largo del

tiempo que van desde su concepción hasta su eliminación del mercado, como se puede

apreciar en el siguiente cuadro, donde podemos visualizar el ciclo de vida de todo producto

manufacturado.

Sin embargo, como ya sugerimos en los antecedentes, la globalización, y

el cuidado medioambiental le imponen nuevos desafíos a las industrias manufactureras tales

como superar las ventajas de la producción en masa, y sustituirla por una nueva estrategia que

recurra a la innovación y al rápido desarrollo de nuevos productos, haciendo que la flexibilidad

para adaptar la producción en masa a nuevos diseños y patrones de demanda sea más

importante que la productividad y el bajo costo, y que la capacidad para producir manufacturas

y servicios de mejor calidad sea más importante que producir más, así pues de acuerdo con

David Muñoz y Sergio Romero.

“La flexibilidad deberá implantarse según las diferentes dimensiones de la actividad de una

compañía; en particular, se requerirá flexibilidad para introducir con rapidez nuevos diseños de

productos, cambiar las tasas de producción de los diferentes productos que ofrece la empresa,

adaptarse a los cambios en los volúmenes de demanda, incorporar los adelantos en tecnología

de procesos que se irán desarrollando y que permitirán a la empresa generar nuevas ventajas

competitivas” (Muñoz y Romero, 2006 p.30)

Siguiendo con lo anterior, la industria moderna ha tenido que irse adaptando y esto les

ha permitido generar y adaptar nuevos paradigmas para la producción de objetos

manufacturados, tal es el caso de la denominada ingeniería concurrente.

La ingeniería concurrente es un sistema de trabajo donde las diferentes actividades de

diseño e ingeniería en el desarrollo de producto y de proceso de producción se integran y se

realizan en paralelo, siempre que sea posible, en vez de secuencialmente como se había

venido haciendo, introduciéndose así un enfoque de equipo de diseño y fabricación “orientado

al proyecto”, pasando de la fabricación por proceso a la fabricación por producto, propiciando

de esta forma un enfoque integrado de la producción y considerando de forma conjunta todo el

ciclo de vida del producto.

De esta manera, la industria manufacturera busca responder a los efectos de la

globalización con la utilización de nuevos métodos que tienen la finalidad de dotarla de

flexibilidad integrando tanto profesionales, como tecnologías, dejándole el reto a la tecnología

actual de lograr, sin bajar los niveles de productividad, el máximo aprovechamiento de la

energía y los materiales, así como mantener el nivel de emisiones y desechos lo más bajo

posible y por otro lado ser capaz de crear productos para un mercado cada vez más complejo y

segmentado, atendiendo principalmente a los cambios en el volumen de la demanda.

3.4 La génesis de las manufacturas

Como es posible observar en el modelo del ciclo de vida, la primer etapa

de todo nuevo producto manufacturado es el diseño y esta etapa incluye, entre otras, la

concepción a partir de una necesidad, el entendimiento del ciclo de vida de un producto, el

planteamiento de objetivos, los procesos y la entrega de resultados

Y esto comporta, de acuerdo con Wenceslao Gonzales, “en relación con el diseño

científico, diversos factores entre los que se encuentran el uso de racionalidad (de medios y de

fines), la utilización de predicciones y la estipulación de prescripciones para llegar a las metas

seleccionadas” (Gonzales 2007, p.4)

Por esto, para fines del presente documento entenderemos al diseño industrial como

una “(…) actividad creativa cuyo propósito es establecer las cualidades multifacéticas de objetos,

procesos, servicios, y sus sistemas, en todo su ciclo de vida. Por lo tanto, es el factor principal de la

humanización innovadora de las tecnologías, y el factor crítico del intercambio cultural y económico”.

ICSID. http://www.icsid.org/news/year/2004_news.htm [recuperado 18 de agosto del 2006]